Der 3D -Druck hat seit seiner Erfindung im Jahr 1983 von Chuck Hull, der Pionier der Stereolithographie, einer Technik, die flüssiges Harz mit ultravioletten Lasern in feste Objekte verfestigt, entwickelt hat. Im Laufe der Jahrzehnte haben sich 3D -Drucker aus experimentellen Kuriositäten in Werkzeuge entwickelt, die alles von benutzerdefinierten Prothetik bis hin zu komplexen Lebensmitteldesigns, Architekturmodellen und sogar funktionierenden menschlichen Organen produzieren können.

Wenn die Technologie jedoch reift, ist ihr ökologischer Fußabdruck zunehmend schwieriger zu richten. Die überwiegende Mehrheit des 3D-Drucks für Verbraucher und Industrie basiert immer noch auf Plastikfilament auf Erdölbasis. Und während „grünere“ Alternativen aus biologisch abbaubaren oder recycelten Materialien vorhanden sind, haben sie einen ernsthaften Kompromiss: Sie sind oft nicht so stark. Diese umweltfreundlichen Filamente werden unter Stress tendenziell spröde und machen sie für strukturelle Anwendungen oder tragende Teile nicht geeignet-genau dort, wo die Stärke am meisten wichtig ist.

Dieser Kompromiss zwischen Nachhaltigkeit und mechanischer Leistung veranlasste Forscher des MIT-Labors für Informatik und künstliche Intelligenz (CSAIL) und des Hasso Plattner Institute zu fragen: Ist es möglich, Objekte zu bauen, die größtenteils umweltfreundlich sind, aber immer noch stark, wo es zählt?

Ihre Antwort ist SustainaprintEin neues Toolkit für Software program- und {Hardware} -Toolkit, mit dem Benutzer strategisch starke und schwache Filamente kombiniert werden können, um das Beste aus beiden Welten zu erhalten. Anstatt ein ganzes Objekt mit Hochleistungs-Kunststoff zu drucken, analysiert das System ein Modell durch Finite-Elemente-Analysesimulationen, prognostiziert, wo das Objekt am wahrscheinlichsten ist, und verstärkt dann nur die Zonen mit stärkerem Materials. Der Relaxation des Teils kann mit einem grüneren, schwächeren Filament gedruckt werden, wodurch die Verwendung der plastischen Verwendung reduziert wird und gleichzeitig die strukturelle Integrität erhalten bleibt.

„Wir hoffen, dass Sustainaprint eines Tages in industriellen und verteilten Produktionsumgebungen verwendet werden kann, in denen lokale Materialien in Bezug auf Qualität und Zusammensetzung variieren können“ Papier präsentiert das Projekt. „In diesen Kontexten könnte das Check -Toolkit dazu beitragen, die Zuverlässigkeit der verfügbaren Filamente zu gewährleisten, während die Verstärkungsstrategie der Software program den Gesamtmaterialverbrauch ohne Opferfunktion verringern könnte.“

Für ihre Experimente verwendete das Crew Polymaker-Polyterra-Pla als umweltfreundliches Filament und Normal- oder harte PLA von Ultimaker zur Verstärkung. Sie verwendeten eine Verstärkungsschwelle von 20 Prozent, um zu zeigen, dass selbst eine kleine Menge starker Plastik weit. Unter Verwendung dieses Verhältnisses konnte Sustainaprint bis zu 70 Prozent der Stärke eines Objekts wiederherstellen, das ausschließlich mit Plastik mit leistungsstarken Leistung gedruckt wurde.

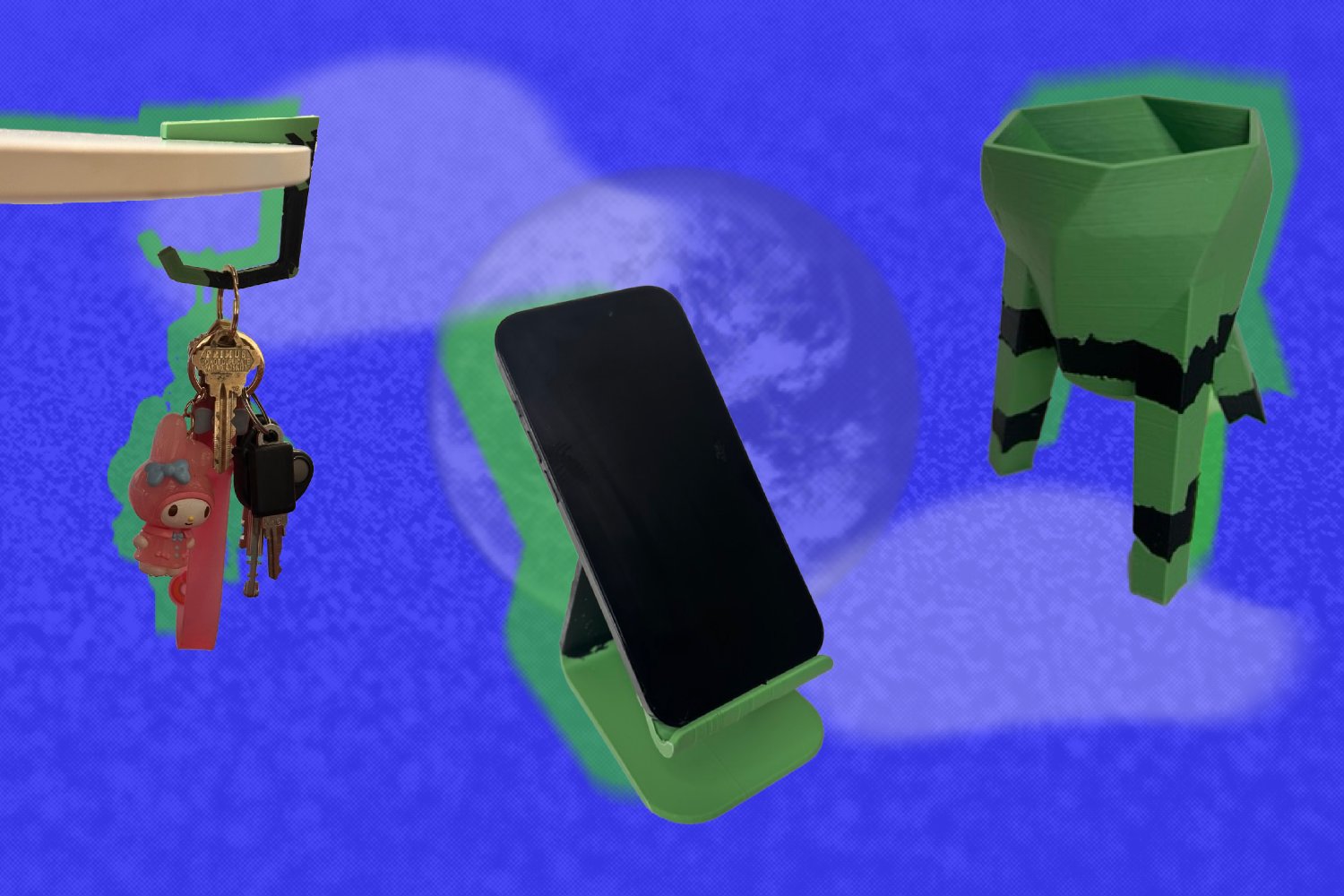

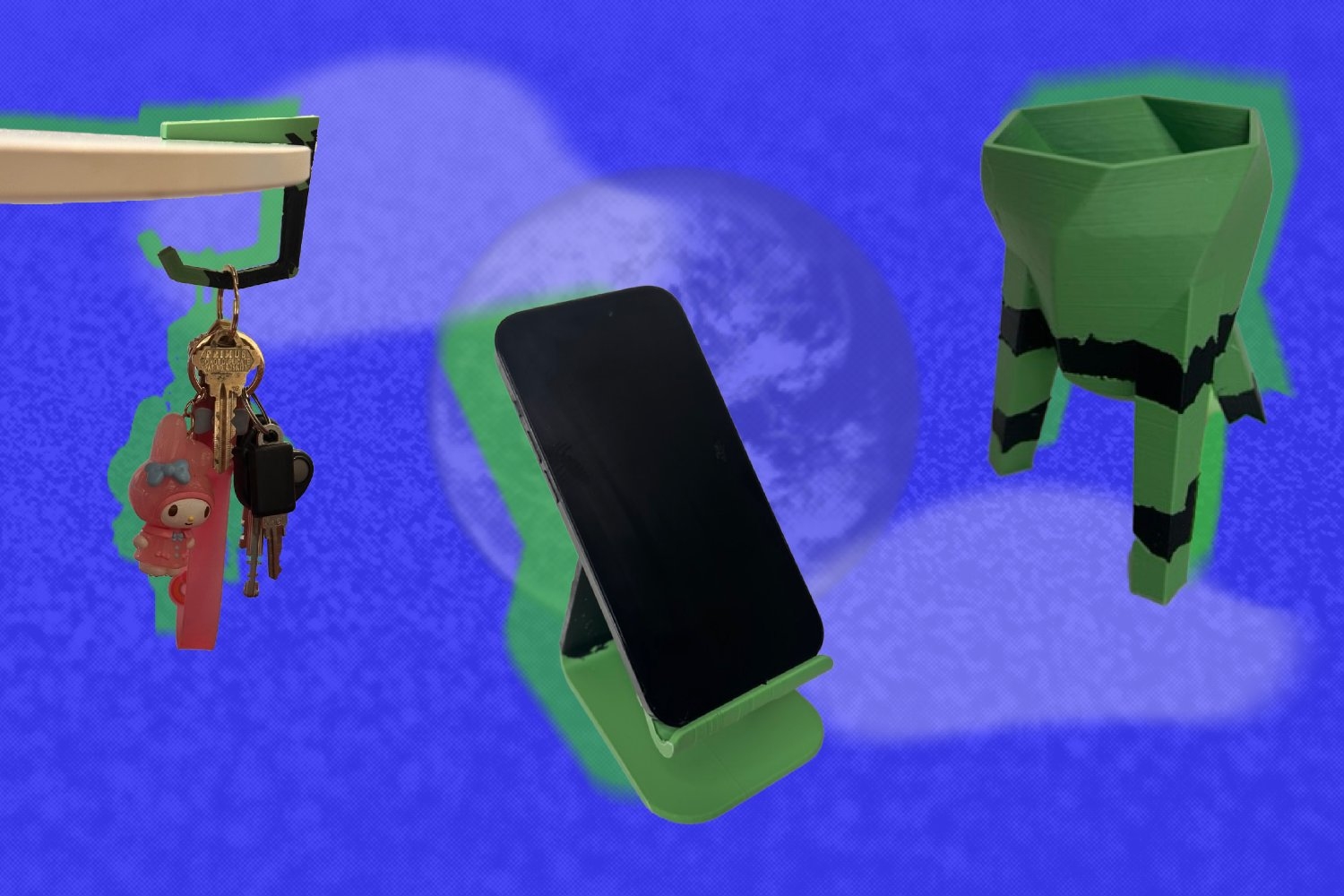

Sie druckten Dutzende von Objekten, von einfachen mechanischen Formen wie Ringen und Balken bis hin zu funktionalen Haushaltsgegenständen wie Kopfhörerständern, Wandhaken und Pflanzentöpfen. Jedes Objekt wurde auf drei Arten gedruckt: Einmal nur um ein umweltfreundliches Filament, einmal mit nur starker PLA und einmal mit der hybriden Sustainaprint-Konfiguration. Die gedruckten Teile wurden dann mechanisch getestet, indem sie gezogen, beugen oder auf andere Weise gebrochen wurden, um zu messen, wie viel Kraft jede Konfiguration standhalten konnte.

In vielen Fällen hielten die Hybriddrucke quick genauso intestine wie die Versionen in voller Stärke. In einem Check, der eine kuppelähnliche Kind beinhaltete, übertraf die Hybridversion die vollständige Model, die vollständig in harter PLA gedruckt wurde. Das Crew ist der Ansicht, dass dies möglicherweise auf die Fähigkeit der verstärkten Model zurückzuführen ist, Stress gleichmäßiger zu verteilen, wodurch das spröde Versagen vermieden wird, das manchmal durch übermäßige Steifheit verursacht wird.

„Dies zeigt, dass bei bestimmten Geometrien und Belastungsbedingungen ein einzelnes homogenes Materials strategisch übertroffen werden kann“, sagt Perroni-SHARF. „Es ist eine Erinnerung daran, dass das mechanische Verhalten des realen Welt voller Komplexität ist, insbesondere im 3D-Druck, bei dem Entscheidungen zwischen den Haftung und dem Werkzeugpfad der Zwischenschicht auf unerwartete Weise beeinflussen können.“

Eine schlanke, grüne, umweltfreundliche Druckmaschine

Sustainaprint beginnt damit, dass ein Benutzer sein 3D -Modell in eine benutzerdefinierte Schnittstelle hochladen lässt. Durch die Auswahl fester Regionen und Bereiche, in denen Kräfte angewendet werden, verwendet die Software program dann einen Ansatz mit dem Namen „Finite -Elemente -Analyse“, um zu simulieren, wie das Objekt unter Spannung verformt. Anschließend werden eine Karte erstellt, die die Druckverteilung innerhalb der Struktur zeigt, die Bereiche unter Komprimierung oder Spannung hervorhebt, und wendet Heuristiken an, um das Objekt in zwei Kategorien zu unterteilt: diejenigen, die Verstärkung benötigen, und diejenigen, die dies nicht tun.

Das Crew erkannte die Notwendigkeit zugänglicher und kostengünstiger Assessments und entwickelte auch ein DIY-Check-Toolkit, um den Benutzern vor dem Drucken die Stärke zu bewerten. Das Equipment verfügt über ein 3D-bedruckbares Gerät mit Modulen zur Messung sowohl der Zugfestigkeit als auch der Biegefestigkeit. Benutzer können das Gerät mit gängigen Elementen wie Klimmzügen oder digitalen Skalen kombinieren, um rau, aber zuverlässige Leistungsmetriken zu erhalten. Das Crew hat ihre Ergebnisse mit den Herstellungsdaten untersucht und festgestellt, dass ihre Messungen durchweg innerhalb einer Standardabweichung fielen, selbst für Filamente, die mehrere Recyclingzyklen durchlaufen hatten.

Obwohl das aktuelle System für doppelte Extrusionsdrucker ausgelegt ist, glauben die Forscher, dass es mit einigen manuellen Filamenttausch und Kalibrierung auch für Single-Extruder-Setups angepasst werden könnte. In aktueller Kind vereinfacht das System den Modellierungsprozess, indem nur eine Kraft und eine feste Grenze professional Simulation ermöglicht werden. Während dies eine breite Palette gemeinsamer Anwendungsfälle abdeckt, sieht das Crew zukünftige Arbeiten, die die Software program erweitern, um komplexere und dynamische Ladebedingungen zu unterstützen. Das Crew sieht auch das Potenzial bei der Verwendung von AI, um die beabsichtigte Verwendung des Objekts auf der Grundlage seiner Geometrie zu schließen, was eine vollständig automatisierte Spannungsmodellierung ohne manuelle Eingabe von Kräften oder Grenzen ermöglichen könnte.

3d kostenlos

Die Forscher planen die Veröffentlichung von Sustainaprint Open-Supply, wodurch sowohl die Software program- als auch das Testtoolkit für die öffentliche Nutzung und Änderung verfügbar gemacht werden. Eine weitere Initiative, die sie in der Zukunft zum Leben erwecken möchten: Bildung. „In einem Klassenzimmer ist Sustainaprint nicht nur ein Werkzeug, sondern auch ein Weg, um den Schülern über Materialwissenschaft, Strukturingenieur und nachhaltiges Design in einem Projekt beizubringen“, sagt Perroni-SHARF. „Es verwandelt diese abstrakten Konzepte in etwas Greifbares.“

Wenn der 3D -Druck mehr in die Herstellung und den Prototypen von Konsumgütern bis hin zu Notausrüstung eingebettet wird, werden Nachhaltigkeitsprobleme nur zunehmen. Mit Instruments wie Sustainaprint müssen diese Bedenken nicht mehr auf Kosten der Leistung erfolgen. Stattdessen können sie Teil des Designprozesses werden: in die Geometrie der Dinge integriert, die wir machen.

Co-Autor Patrick Baudisch, der Professor am Hasso Plattner Institute ist, fügt hinzu: „Das Projekt befasst sich mit einer Schlüsselfrage: Was ist der Sinn, Materials für den Zweck des Recyclings zu sammeln, wenn es keinen Plan gibt, dieses Materials jemals zu verwenden?

Perroni-sharf und Baudisch schrieben die Zeitung mit CSAIL-Analysis-Assistenten Jennifer Xiao; MIT Division of Electrical Engineering und Informatik Grasp’s Scholar Cole Paulin ’24; Der Scholar des Meisters Ray Wang SM ’25 und Doktorand Ticha Sethapakdi SM ’19 (beide CSAIL -Mitglieder); Doktorand des Hasso Plattner Institute Muhammad Abdullah; und Affiliate Professor Stefanie Müller, Lead der Human-Laptop Interplay Engineering Group bei CSAIL.

Die Arbeit der Forscher wurde durch ein Design für Nachhaltigkeitszuschüsse aus der Gestaltung des MIT-HPI-Forschungsprogramms für Nachhaltigkeit unterstützt. Ihre Arbeiten werden im September auf dem ACM Symposium on Consumer Interface Software program und -Technologie präsentiert.