Um die Leistung von Solarzellen, Transistoren, LEDs und Batterien zu steigern, bedarf es besserer elektronischer Materialien aus neuartigen, noch zu entdeckenden Zusammensetzungen.

Um die Suche nach fortschrittlichen Funktionsmaterialien zu beschleunigen, nutzen Wissenschaftler KI-Instruments, um aus Hunderten Millionen chemischer Formulierungen vielversprechende Materialien zu identifizieren. Parallel dazu bauen Ingenieure Maschinen, die Hunderte von Materialproben gleichzeitig drucken können, basierend auf chemischen Zusammensetzungen, die durch KI-Suchalgorithmen markiert wurden.

Doch bislang gab es keine vergleichbar schnelle Methode, um zu bestätigen, dass diese gedruckten Materialien tatsächlich die erwartete Leistung erbringen. Dieser letzte Schritt der Materialcharakterisierung conflict ein großer Engpass bei der Prüfung moderner Materialien.

Eine neue Laptop-Imaginative and prescient-Technik, die von MIT-Ingenieuren entwickelt wurde, beschleunigt nun die Charakterisierung neu synthetisierter elektronischer Materialien erheblich. Die Technik analysiert automatisch Bilder gedruckter Halbleiterproben und schätzt schnell zwei wichtige elektronische Eigenschaften für jede Probe: Bandlücke (ein Maß für die Aktivierungsenergie von Elektronen) und Stabilität (ein Maß für die Lebensdauer).

Mit der neuen Technik lässt sich elektronisches Materials 85-mal schneller charakterisieren als mit dem herkömmlichen Benchmark-Verfahren.

Mithilfe der Methode wollen die Forscher die Suche nach vielversprechenden Solarzellenmaterialien beschleunigen. Zudem planen sie, die Methode in ein vollautomatisches Materials-Screening-System zu integrieren.

„Letztendlich können wir uns vorstellen, diese Technik in ein autonomes Labor der Zukunft zu integrieren“, sagt MIT-Studentin Eunice Aissi. „Das gesamte System würde es uns ermöglichen, einem Laptop ein Materialproblem zu geben, ihn mögliche Verbindungen vorhersagen zu lassen und dann rund um die Uhr diese vorhergesagten Materialien herzustellen und zu charakterisieren, bis er die gewünschte Lösung gefunden hat.“

„Der Anwendungsbereich dieser Techniken reicht von der Verbesserung der Solarenergie bis hin zu transparenter Elektronik und Transistoren“, ergänzt MIT-Absolvent Alexander (Aleks) Siemenn. „Es deckt wirklich die gesamte Bandbreite ab, in der Halbleitermaterialien der Gesellschaft zugute kommen können.“

Aissi und Siemenn beschreiben die neue Technik ausführlich in einem Studie erscheint heute In Naturkommunikation. Zu ihren Co-Autoren am MIT gehören der Doktorand Fang Sheng, der Postdoc Basita Das und der Professor für Maschinenbau Tonio Buonassisi sowie der ehemalige Gastprofessor Hamide Kavak von der Cukurova-Universität und der Gastpostdoc Armi Tiihonen von der Aalto-Universität.

Leistung in der Optik

Sobald ein neues elektronisches Materials synthetisiert ist, wird die Charakterisierung seiner Eigenschaften normalerweise von einem „Fachexperten“ durchgeführt, der jeweils eine Probe mit einem Tischgerät namens UV-Vis untersucht, das verschiedene Lichtfarben durchleuchtet, um festzustellen, wo der Halbleiter stärker zu absorbieren beginnt. Dieser manuelle Prozess ist präzise, aber auch zeitaufwändig: Ein Fachexperte charakterisiert normalerweise etwa 20 Materialproben professional Stunde – ein Schneckentempo im Vergleich zu einigen Druckwerkzeugen, die 10.000 verschiedene Materialkombinationen professional Stunde erzeugen können.

„Der manuelle Charakterisierungsprozess ist sehr langsam“, sagt Buonassisi. „Man kann sich zwar auf die Messungen verlassen, aber er ist nicht auf die Geschwindigkeit abgestimmt, mit der man heute Materials auf ein Substrat auftragen kann.“

Um den Charakterisierungsprozess zu beschleunigen und einen der größten Engpässe bei der Materialprüfung zu beseitigen, setzten Buonassisi und seine Kollegen auf Laptop Imaginative and prescient – ein Bereich, in dem Computeralgorithmen eingesetzt werden, um optische Merkmale in einem Bild schnell und automatisch zu analysieren.

„Die Methoden der optischen Charakterisierung sind sehr leistungsfähig“, bemerkt Buonassisi. „Man kann sehr schnell Informationen gewinnen. Die Bilder sind sehr umfangreich, über viele Pixel und Wellenlängen hinweg, und ein Mensch kann sie einfach nicht verarbeiten, ein maschinelles Lernprogramm am Laptop jedoch schon.“

Das Staff erkannte, dass bestimmte elektronische Eigenschaften – nämlich Bandlücke und Stabilität – allein auf der Grundlage visueller Informationen geschätzt werden könnten, wenn diese Informationen detailliert genug erfasst und richtig interpretiert würden.

Mit diesem Ziel vor Augen entwickelten die Forscher zwei neue Laptop-Imaginative and prescient-Algorithmen zur automatischen Interpretation von Bildern elektronischer Materialien: einen zur Schätzung der Bandlücke und einen anderen zur Bestimmung der Stabilität.

Der erste Algorithmus dient der Verarbeitung visueller Daten aus hochdetaillierten Hyperspektralbildern.

„Statt eines Standardkamerabilds mit drei Kanälen – Rot, Grün und Blau (RBG) – hat das Hyperspektralbild 300 Kanäle“, erklärt Siemenn. „Der Algorithmus nimmt diese Daten, transformiert sie und berechnet eine Bandlücke. Wir führen diesen Prozess extrem schnell durch.“

Der zweite Algorithmus analysiert Customary-RGB-Bilder und beurteilt die Stabilität eines Supplies anhand optischer Veränderungen der Materialfarbe im Laufe der Zeit.

„Wir haben festgestellt, dass Farbveränderungen ein guter Indikator für die Abbaurate im von uns untersuchten Materialsystem sein können“, sagt Aissi.

Materialzusammensetzungen

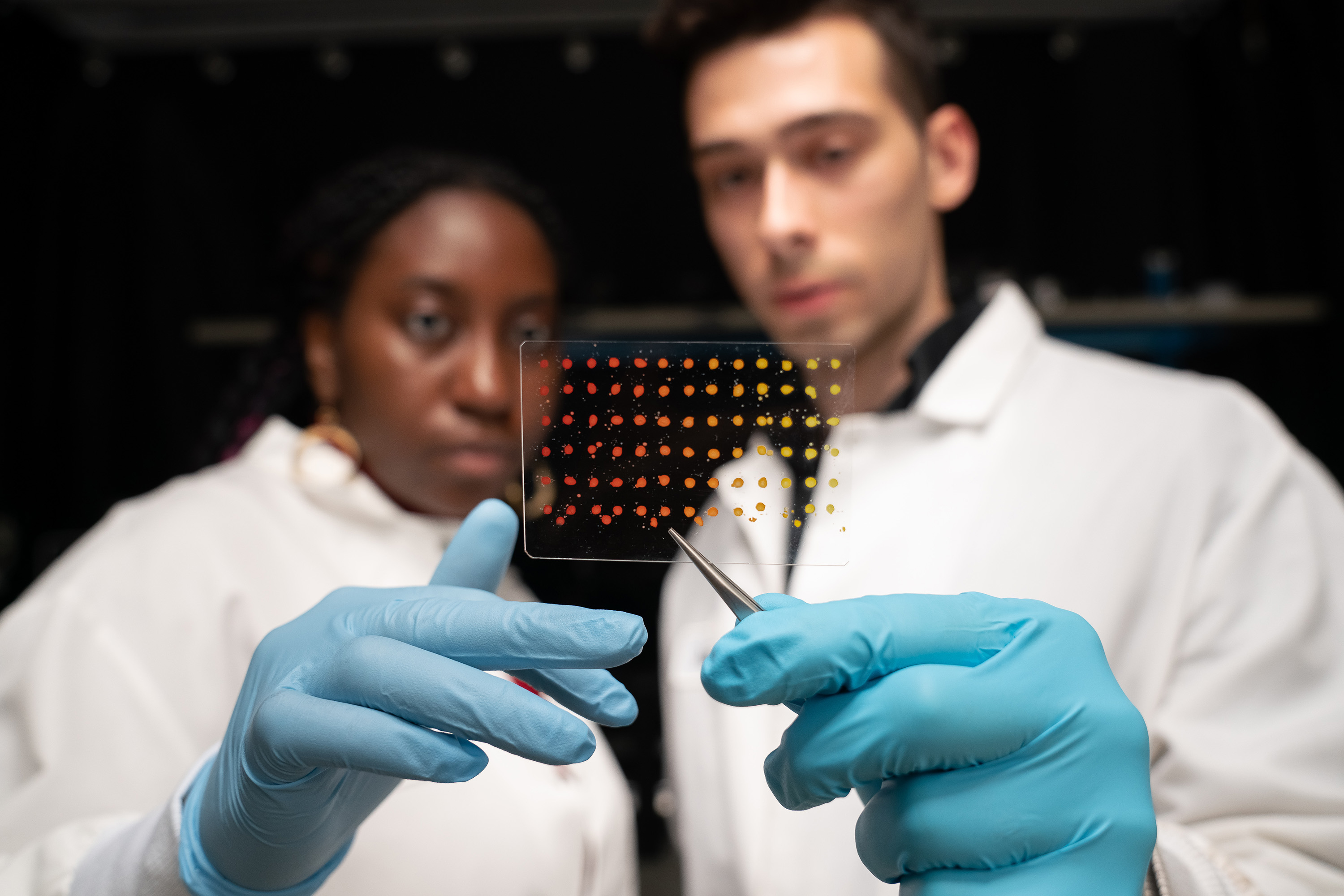

Das Staff wendete die beiden neuen Algorithmen an, um die Bandlücke und Stabilität für etwa 70 gedruckte Halbleiterproben zu charakterisieren. Sie verwendeten einen Roboterdrucker, um die Proben auf einem einzigen Objektträger abzulegen, wie Kekse auf einem Backblech. Jeder Auftrag erfolgte mit einer leicht unterschiedlichen Kombination von Halbleitermaterialien. In diesem Fall druckte das Staff Perowskite in unterschiedlichen Verhältnissen – ein Materialtyp, der als vielversprechender Kandidat für Solarzellen gilt, von dem aber auch bekannt ist, dass er schnell zerfällt.

„Man versucht, die Zusammensetzung zu ändern – ein bisschen hiervon und ein bisschen davon hinzuzufügen –, um die Perowskite stabiler und leistungsfähiger zu machen“, sagt Buonassisi.

Nachdem sie 70 verschiedene Zusammensetzungen von Perowskitproben auf einen einzigen Objektträger gedruckt hatten, scannte das Staff den Objektträger mit einer Hyperspektralkamera. Dann wendeten sie einen Algorithmus an, der das Bild visuell „segmentiert“ und die Proben automatisch vom Hintergrund isoliert. Sie ließen den neuen Bandlückenalgorithmus auf den isolierten Proben laufen und berechneten automatisch die Bandlücke für jede Probe. Der gesamte Prozess der Bandlückenextraktion dauerte etwa sechs Minuten.

„Normalerweise würde ein Fachexperte mehrere Tage brauchen, um die gleiche Anzahl Proben manuell zu charakterisieren“, sagt Siemenn.

Um die Stabilität zu testen, platzierte das Staff denselben Objektträger in einer Kammer, in der es die Umgebungsbedingungen wie Luftfeuchtigkeit, Temperatur und Lichteinwirkung variierte. Sie verwendeten eine Customary-RGB-Kamera, um über zwei Stunden alle 30 Sekunden ein Bild der Proben aufzunehmen. Anschließend wendeten sie den zweiten Algorithmus im Laufe der Zeit auf die Bilder jeder Probe an, um das Ausmaß abzuschätzen, in dem jedes Tröpfchen unter verschiedenen Umgebungsbedingungen seine Farbe änderte oder zerfiel. Am Ende lieferte der Algorithmus einen „Stabilitätsindex“ oder ein Maß für die Haltbarkeit jeder Probe.

Zur Kontrolle verglich das Staff seine Ergebnisse mit manuellen Messungen derselben Tröpfchen, die ein Fachexperte durchgeführt hatte. Verglichen mit den Benchmark-Schätzungen des Experten waren die Bandlücken- und Stabilitätsergebnisse des Groups 98,5 Prozent bzw. 96,9 Prozent genauer und 85 Mal schneller.

„Wir waren immer wieder überrascht, wie diese Algorithmen nicht nur die Charakterisierungsgeschwindigkeit erhöhen, sondern auch präzise Ergebnisse liefern konnten“, sagt Siemenn. „Wir können uns vorstellen, dass dies in die aktuelle automatisierte Materialpipeline passt, die wir im Labor entwickeln, sodass wir sie vollständig automatisiert ausführen können. Dabei verwenden wir maschinelles Lernen, um zu bestimmen, wo wir diese neuen Materialien entdecken, sie drucken und sie dann tatsächlich charakterisieren möchten – und das alles mit sehr schneller Verarbeitung.“

Diese Arbeit wurde teilweise von First Photo voltaic unterstützt.